Metodología Lean

en operaciones de Manufactura, Administración y Servicios

Por el Ing. Carlos Ruiz Huidobro

Lean Thinking

Durante la década del 90, una automotriz hasta entonces no observada por sus competidores, amenazaba con convertirse en una de las futuras líderes, destronando a las grandes terminales alemanas, francesas y norteamericanas.

Fue entonces cuando un equipo del Massachusetts Institute of Technology (MIT), liderado por Womack, Jones y Roos, viajó a Japón para analizar porque la automotriz japonesa Toyota, con muchos menos recursos, era más competitiva en costos y alcanzaba mejores estándares de calidad.

Hoy muchas empresas de diversos rubros como manufactura, logística, hospitales, servicios varios han implementado Lean exitosamente, tanto en sus procesos productivos como en sus procesos administrativos, mejorando sus costos e incrementando la satisfacción del cliente.

¿Qué se ha logrado en la Industria al adoptar Lean?

- La mitad de horas de esfuerzo humano en la planta

- La mitad de defectos en el producto terminado

- Un tercio de horas de esfuerzo de ingeniería

- Mitad del espacio en planta para el mismo resultado

WOMACK James. JONES Daniel. Ross Daniel

The Machine That Changed the World. Free Press; Reprint edition (2007).

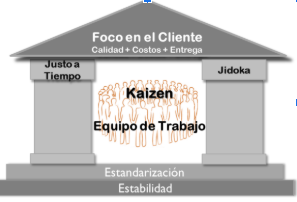

¿Cómo definir Lean en pocas palabras?

El término se traduce al español como “ajustado”, “magro” (sin grasa). O sea, una empresa esbelta, atlética.

- Lean significa hacer más con menos; menos tiempo, menos espacio, menos esfuerzo, menos equipamiento y menos materiales, mientras se da al cliente lo que quiere, cuando lo quiere, con la calidad y servicio que quiere.

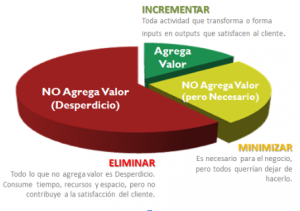

- Agregar Valor al Cliente:, eliminando o reduciendo las actividades que no agregan valor:

- Muda: Desperdicio: Todo lo que no agregue valor al producto (Los 8 Desperdicios).

- Mura: Irregularidades en la carga de trabajo.

- Muri: Sobrecarga: Es cuando una máquina o persona, se esfuerza más allá de sus capacidades.

- Promueve una cultura en la cual todos los empleados mejoran continuamente sus habilidades, competencias y procesos.

- Flujo continuo del producto (físico y administrativo), flexible y rápido hasta su entrega asegurando la calidad y la máxima satisfacción del Cliente.

MUDA: Los 8 Desperdicios

Implementación

- Capacitación, desarrollo en equipo conjunto e implementación práctica de conceptos y herramientas Lean.

- Aprender, afianzar y poder expandir la Filosofía Lean en la Empresa.

- Acción rápida y profunda para identificar las principales oportunidades de mejora en el flujo de valor de la empresa y trazar un plan de acciones para capitalizarlas.

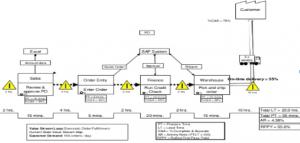

Value Stream Mapping (VMS)

- Desarrollo en equipo del mapeo el proceso actual para identificar ineficiencias en base a los nuevos conceptos Lean incorporados.

- Provee una representación del flujo para utilizarla como parte del proceso de toma de decisiones

- Herramienta clave para aumentar el valor, identificando los desperdicios y variabilidad del proceso.

- No es el fin, sino el comienzo de la gestión de flujo de valor

- Los beneficios del VSM son:

- Eliminar el desperdicio

- Mejorar el flujo

- Incrementar la satisfacción del cliente

- Comprensión del impacto de cada rol al adquirir visión punta a punta de la Cadena de Valor.

- Rediseño del VSM Futuro eliminando ineficiencias.

- Desarrollo del Plan de Acción para alcanzar el Mapa Futuro.

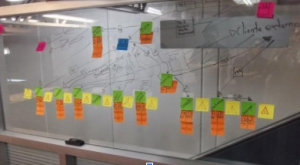

Tablero de Comando y Gestión Visual

Implementación de Tablero de Comandos con indicadores claves (KPIs) para análisis y desarrollo de planes de acción del equipo de trabajo (cultura Kaizen).

Implementación de 5S, una herramienta que comprende una serie de actividades para eliminar desperdicios, los cuales generan errores, defectos y accidentes en el lugar de trabajo.

- Seleccionar

- Ordenar

- Limpia

- Estandariza

- Sostener en el tiempo

Es el punto de partida de la Mejora Continua. Y es más que “sólo limpieza”, pues facilita el flujo de proceso e información a través de la aplicación de estándares.

Cultura Lean

La revolución Lean no es creado por empresas con gran capital, sino que por el contrario surge de la escases, de la falta de recursos económicos, físicos y de materias primas.

Lean no requiere una inversión en activos o sistemas informáticos.

Lean exige un compromiso de cambio cultural de toda la empresa, comenzando por la dirección, hasta el personal operativo.

![]() Fernando.Pinieiro@qmamericas.com

Fernando.Pinieiro@qmamericas.com

![]() www.linkedin.com/in/fernandopinieiro/

www.linkedin.com/in/fernandopinieiro/

Q-Management Consultores

www.QMamericas.com